Smide är en bearbetningsmetod som använder smidesmaskiner för att applicera tryck på metallämnen, vilket får dem att genomgå plastisk deformation för att erhålla smide med vissa mekaniska egenskaper, former och storlekar. Det är en av de två huvudkomponenterna i smide (smidning och stämpling). Smide kan eliminera defekter som gjutporositet i smältprocessen av metaller, optimera mikrostrukturen och, på grund av bevarandet av kompletta metallflödeslinjer, är de mekaniska egenskaperna hos smide generellt sett bättre än hos gjutgods av samma material. Viktiga delar i relaterade maskiner med hög belastning och svåra arbetsförhållanden, förutom enkla former som kan rullas till plåtar, profiler eller svetsade delar, är oftast gjorda av smide.

Deformationstemperaturen för smidesmaterial

Starttemperaturen för omkristallisation av stål delas med 800 ℃, med varmsmidning över 800 ℃; Smide mellan 300 och 800 ℃ kallas varmsmidning eller halvvarmsmide, och smide vid rumstemperatur kallas kallsmidning. Smide som används i de flesta industrier är varmsmide, medan varm- och kallsmide främst används för att smide delar som bilar och allmänna maskiner. Varm och kall smide kan effektivt spara material.

Kategorin smide

Beroende på smidestemperaturen kan den delas in i varmsmidning, varmsmidning och kallsmidning.

Enligt formningsmekanismen kan smide delas in i fri smide, formsmidning, ringvalsning och specialsmide.

1. Gratis smide. Bearbetningsmetoden för smide hänvisar till användningen av enkla universella verktyg eller direkt applicering av yttre krafter mellan de övre och nedre mothållen av smidesutrustning för att deformera ämnet och erhålla den erforderliga geometriska formen och inre kvaliteten. Smide som tillverkas med frismidemetoden kallas fria smide. Frismide producerar huvudsakligen små partier av smide, med hjälp av smidesutrustning såsom hammare och hydrauliska pressar för att forma och bearbeta ämnen och få kvalificerade smide. De grundläggande processerna för fri smide inkluderar rubbning, förlängning, stansning, skärning, bockning, vridning, förskjutning och smide. Gratis smide antar varmsmidemetoden.

2. Formsmidning. Formsmidning kan delas in i öppen formsmidning och sluten formsmidning. Metallämnen bildas genom kompressionsdeformation i smidesformkammaren med en viss form för att erhålla smide. Formsmidning används vanligtvis för att tillverka delar med små vikter och stora partistorlekar.

Formsmidning kan delas in i varmformsmidning, varmsmidning och kallsmidning. Varmsmide och kallsmide är de framtida utvecklingsriktningarna för formsmide och representerar också nivån på smidesteknik. Enligt materialklassificering kan formsmidning också delas in i formsmidning av svart metall, formsmidning av icke-järnmetaller och formning av pulverprodukter. Som namnet antyder är materialen svartmetaller som kolstål, icke-järnmetaller som koppar och aluminium och pulvermetallurgiska material. Extrudering bör tillhöra formsmide och kan delas upp i tungmetallextrudering och lättmetallextrudering. Det bör noteras att ämnet inte kan begränsas helt. Därför är det nödvändigt att strikt kontrollera ämnets volym, kontrollera den relativa positionen för smidesformen och mäta smidet, strävar efter att minska slitaget på smidesformen.

3. Slipring. Ringvalsning avser tillverkning av cirkulära delar med olika diametrar med hjälp av specialutrustning såsom ringvalsmaskiner, och används även för att tillverka hjulformade delar som bilhjul och tåghjul.

4. Specialsmide. Specialsmide inkluderar smidesmetoder som rullsmidning, tvärkilvalsning, radiell smide och vätskeformsmide, som alla är mer lämpade för att tillverka vissa specialformade delar.

Till exempel kan rullsmidning fungera som en effektiv förformningsprocess, vilket avsevärt minskar det efterföljande formningstrycket; Cross wedge rolling kan producera delar som stålkulor och transmissionsaxlar; Radialsmide kan producera stora smide som pistolpipor och stegaxlar.

smidesform

Enligt smidesformens rörelseläge kan smide delas in i svängsmide, svängrotationssmide, rullsmide, tvärkilvalsning, ringvalsning och snedvalsning. Rotationssmide, rotationssmide och precisionssmide kan också användas för 400MN (40000 ton) tunga flygsmidda hydrauliska pressringar i Kina. För att förbättra materialanvändningsgraden kan valssmidning och korsvalsning användas som de föregående processerna för bearbetning av smala material. Rotationssmide är liksom frismide också lokalt formad och dess fördel är att den kan formas även under mindre smideskrafter jämfört med smidesstorleken. Denna smidesmetod, inklusive frismide, innebär expansion av material från närheten av formytan till den fria ytan under bearbetning, vilket gör det svårt att säkerställa noggrannhet. Genom att styra smidesformens rörelseriktning och den roterande smidesprocessen med en dator kan därför komplext formade och högprecisionsprodukter erhållas med lägre smideskraft, till exempel framställning av smide med flera varianter och stora storlekar av ångturbinblad .

Formrörelserna och frihetsgraderna för smidesutrustning är inkonsekventa. Enligt egenskaperna hos deformationsbegränsningar vid nedre dödpunkten kan smidesutrustning delas in i följande fyra former:

1. Begränsad smideskraft form: en hydraulisk press som direkt driver sliden med oljetryck.

2. Kvasislagsbegränsningsmetod: en hydraulisk press som driver vevvevstångsmekanismen genom hydrauliskt tryck.

3. Slagbegränsningsmetod: en mekanisk press med en vev, vevstake och kilmekanism som driver skjutreglaget.

4. Energibegränsningsmetod: Använd skruvens och friktionspressens spiralmekanism. För att uppnå hög noggrannhet under varmprovning av tunga flygsmidehydraulika pressar, bör uppmärksamhet ägnas åt att förhindra överbelastning vid nedre dödpunkten, kontrollera hastighet och formläge. Eftersom dessa kommer att ha en inverkan på toleransen, formnoggrannheten och livslängden hos smide. Dessutom, för att bibehålla noggrannheten, bör uppmärksamhet också ägnas åt att justera avståndet mellan glidskenorna, säkerställa styvhet, justera det nedre dödläget och använda extra transmissionsanordningar.

Smidd reglage

Smidesreglage kan delas in i vertikala och horisontella rörelser (används för smide av smala delar, smörjning, kylning och smide av höghastighetsproduktionsdelar), och kompensationsanordningar kan användas för att öka rörelsen i andra riktningar. Ovanstående metoder är olika, och smideskraften, processen, materialutnyttjandegraden, produktionen, dimensionstoleransen och smörj- och kylmetoden som krävs för att framgångsrikt smida den stora skivtypens produkt är alla olika. Dessa faktorer är också faktorer som påverkar automatiseringsnivån.Material som används för smide

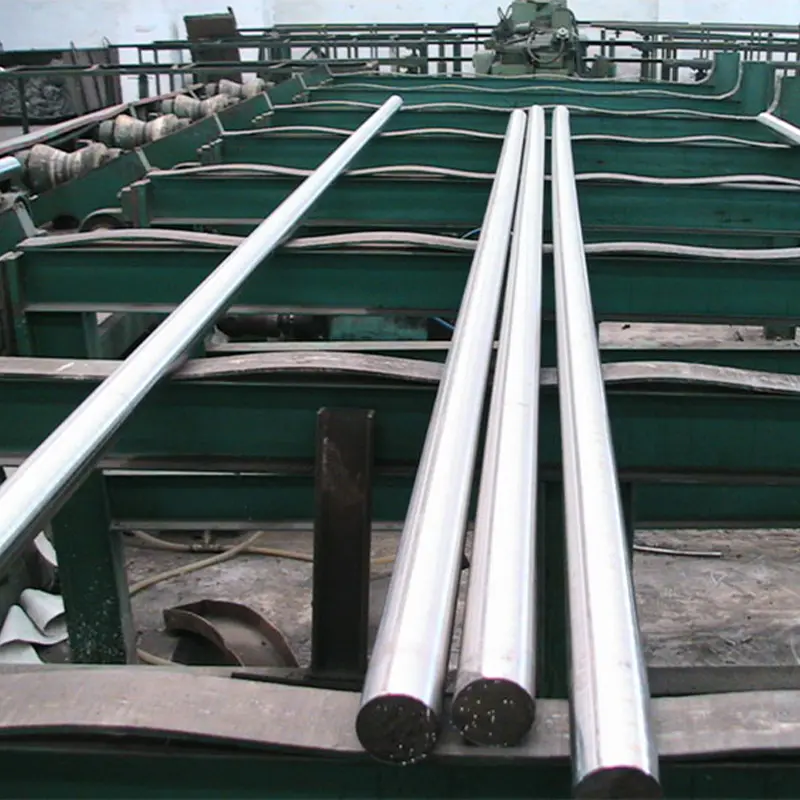

De huvudsakliga materialen som används för smide är kolstål och legerat stål med olika sammansättningar, följt av aluminium, magnesium, koppar, titan och deras legeringar. Materialets ursprungliga tillstånd inkluderar stänger, göt, metallpulver och flytande metaller. Förhållandet mellan en metalls tvärsnittsarea före deformation och tvärsnittsarea efter deformation kallas smidesförhållandet. Rätt val av smidesförhållande, rimlig uppvärmningstemperatur och isoleringstid, rimliga initiala och slutliga smidestemperaturer, rimlig deformationsmängd och deformationshastighet är nära relaterade till att förbättra produktkvaliteten och minska kostnaderna. I allmänhet använder små och medelstora smide runda eller fyrkantiga stänger som ämnen. Kornstrukturen och mekaniska egenskaper hos stångmaterialet är enhetliga och bra, med exakt form och storlek, god ytkvalitet och lättorganiserad massproduktion. Så länge som uppvärmningstemperaturen och deformationsförhållandena är rimligt kontrollerade, kan högpresterande smidesmaterial smidas utan betydande smidesdeformation. Tackor används endast för större smide. Götet är en gjuten struktur med stora kolumnformade kristaller och en lös mitt. Därför är det nödvändigt att bryta de kolumnformade kristallerna till fina korn genom stor plastisk deformation och kompaktera dem löst för att erhålla metallstruktur och mekaniska egenskaper. Pulvermetallurgiska förformar gjorda genom pressning och bränning kan smidas till pulversmide utan grader i varmt tillstånd. Smidespulvrets densitet är nära den för allmänt formsmide, med goda mekaniska egenskaper och hög noggrannhet, vilket kan minska efterföljande skärbearbetning. Den inre strukturen av pulversmide är enhetlig utan segregation och kan användas för att tillverka små kugghjul och andra arbetsstycken. Priset på pulver är dock mycket högre än för vanliga barer, och dess tillämpning i produktionen är föremål för vissa begränsningar. Att applicera statiskt tryck på den flytande metall som hälls i formhåligheten, som stelnar, kristalliserar, flyter, genomgår plastisk deformation och formas under tryck, kan erhålla den erforderliga formen och prestandan för formsmidningen. Flytande metallsmide är en formningsmetod som ligger mellan pressgjutning och smide, speciellt lämplig för komplexa tunnväggiga detaljer som är svåra att forma i allmänt smide. Förutom vanliga material som kolstål och legerat stål med olika sammansättningar, följt av aluminium, magnesium, koppar, titan och deras legeringar, deformationslegeringar av järnbaserade högtemperaturlegeringar, nickelbaserade högtemperaturlegeringar, och koboltbaserade högtemperaturlegeringar kompletteras också genom smide eller valsning. Dessa legeringar har dock relativt smala plastzoner, så svårigheten att smida är relativt hög. Olika material har strikta krav på uppvärmningstemperatur, öppningssmidetemperatur och slutlig smidestemperatur.

Smide processflöde

Olika smidesmetoder har olika processer, bland vilka den heta formsmideprocessen är den längsta, och den allmänna ordningen är: smidesämnesskärning; Smide billet uppvärmning; Förberedelse av rullsmideämne; Formsmide formning; Skärkanter; Stansning; Korrektion; Mellanliggande inspektion, kontroll av mått och ytdefekter på smide; Värmebehandling av smide för att eliminera smidesspänning och förbättra metallskärningsprestanda; Rengöring, främst för att avlägsna ytoxidskala; Korrektion; Inspektion: I allmänhet måste smidesgods genomgå utseende- och hårdhetsinspektion, medan viktiga smidesmaterial också måste genomgå kemisk sammansättningsanalys, mekaniska egenskaper, restspänningsprovning och oförstörande provning.

Kännetecken för smide

Jämfört med gjutgods kan metall förbättra sin mikrostruktur och mekaniska egenskaper efter smidesbearbetning. Efter varmbearbetning och deformation med smidesmetoden övergår gjutstrukturen från grova dendriter och kolonnformade korn till likaxliga omkristalliserade strukturer med finare och enhetligare storlekar på grund av metallens deformation och omkristallisation. Detta orsakar den ursprungliga segregationen, porositeten, porositeten, slagginslutningen och annan packning och svetsning i stålgötet, vilket gör strukturen mer kompakt och förbättrar metallens plasticitet och mekaniska egenskaper. De mekaniska egenskaperna hos gjutgods är lägre än hos smide av samma material. Dessutom kan smidesbearbetning säkerställa kontinuiteten i metallfiberstrukturen, vilket håller smidets fiberstruktur i överensstämmelse med formen på smidet. Metallflödeslinjen är komplett, vilket kan säkerställa att delarna har goda mekaniska egenskaper och lång livslängd. Smide tillverkade genom precisionssmidning, kallsträngsprutning, varmsträngsprutning och andra processer är ojämförliga med gjutgods. Smide är föremål som formas genom plastisk deformation för att möta den erforderliga formen eller lämplig kompressionskraft när metall utsätts för tryck. Denna kraft uppnås vanligtvis genom användning av en hammare eller tryck. Smidesprocessen bygger utsökta partikelstrukturer och förbättrar metallens fysikaliska egenskaper. Vid praktisk användning av komponenter kan en korrekt design säkerställa att partikelflödet är i riktning mot huvudtrycket. Gjutgods är metallformade föremål som erhållits genom olika gjutningsmetoder, det vill säga smält flytande metall sprutas in i förberedda formar genom gjutning, injektion, sugning eller andra gjutmetoder, kyls och utsätts sedan för sandborttagning, rengöring och efterbehandling. -behandling för att erhålla föremål med en viss form, storlek och prestanda.

Analys av smidesnivå

Den kinesiska smidesindustrin har utvecklats på grundval av att introducera, smälta och absorbera utländsk teknologi. Efter år av teknisk utveckling och omvandling har den tekniska nivån för företag i branschen förbättrats avsevärt, inklusive processdesign, smidesteknik, värmebehandlingsteknik, bearbetningsteknik, produkttestning och andra aspekter.

(1) Avancerade tillverkare inom processdesign använder i allmänhet datorsimuleringsteknik för varm bearbetning, datorstödd processdesign och virtuell teknik, vilket förbättrar nivån på processdesign och produkttillverkningskapacitet. Introducera och tillämpa simuleringsprogram som DATAFOR, GEMARC/AUTOFORGE, DEFORM, LARSTRAN/SHAPE och THERMOCAL för att uppnå processkontroll av datordesign och termisk bearbetning.

(2) De flesta hydraulpressar med smidesteknik på 40MN och över är utrustade med 100-400t. m huvudsakliga smidesoperatörer och 20-40t. m hjälpoperatörer. Ett stort antal operatörer använder datorstyrning för att uppnå omfattande kontroll av smidesprocessen, vilket gör att smidesnoggrannheten kan kontrolleras inom ± 3 mm. Onlinemätning av smide använder laserstorleksmätningsanordningar.

(3) Fokus för värmebehandlingsteknik är att förbättra produktkvaliteten, förbättra värmebehandlingseffektiviteten, spara energi och skydda miljön. Om uppvärmningsprocessen för uppvärmningsugnen och värmebehandlingsugnen styrs av en dator, kan brännaren styras för att uppnå automatisk justering av förbränning, ugnstemperatur, automatisk tändning och hantering av värmeparametrar; Utnyttjande av spillvärme, värmebehandlingsugnar utrustade med regenerativa förbränningskammare, etc; Genom att använda polymerhärdningsoljetankar med låg föroreningskapacitet och effektiv kylkontroll ersätter olika vattenbaserade härdningsmedier gradvis traditionell härdolja.

(4) Andelen CNC-verktygsmaskiner inom bearbetningsteknikindustrin ökar gradvis. Vissa företag i branschen har bearbetningscentra och är utrustade med egenutvecklade bearbetningsmaskiner enligt olika typer av produkter, såsom femkoordinatbearbetningscenter, bladbearbetningsmaskiner, valsverk, rullsvarvar, etc.

(5) Kvalitetssäkringsåtgärder: Vissa inhemska företag har utrustat sig med de senaste detektionsinstrumenten och testteknikerna, moderna automatiserade ultraljudstestsystem med datorstyrd databehandling och olika specialiserade automatiska ultraljudstestsystem för att slutföra certifieringen av olika kvalitetssystem. Nyckelproduktionstekniken för höghastighetssmide av tunga kugghjul har kontinuerligt övervunnits, och på denna grund har industriell produktion uppnåtts. Baserat på att introducera avancerad produktionsteknik och nyckelutrustning från utlandet har Kina kunnat designa och tillverka produktionsutrustning för höghastighets- och tunga kuggsmide på egen hand. Denna utrustning har närmat sig den internationella avancerade nivån, och förbättringen av teknik och utrustningsnivå har effektivt främjat utvecklingen av den inhemska smidesindustrin.

Vikten av smide

Smidestillverkning är en av de viktigaste bearbetningsmetoderna för att tillhandahålla ämnen för mekaniska delar i den mekaniska tillverkningsindustrin. Genom smide kan inte bara formen på mekaniska delar erhållas, utan även metallens inre struktur kan förbättras och metallens mekaniska och fysikaliska egenskaper kan förbättras. I allmänhet tillverkas viktiga mekaniska delar med hög belastning och krav med hjälp av smidesproduktionsmetoder. Viktiga komponenter som turbingeneratoraxlar, rotorer, pumphjul, blad, hållarringar, stora hydrauliska presspelare, högtryckscylindrar, stålvalsvalsar, vevaxlar för förbränningsmotorer, vevstakar, kugghjul, lager och artilleri i det nationella försvaret industrin produceras alla genom smide. [7] Därför används smidesproduktion i stor utsträckning inom industrier som metallurgi, gruvdrift, bilar, traktorer, skördemaskiner, petroleum, kemisk industri, flyg, flyg, vapen etc. Även i det dagliga livet spelar smidestillverkning också en viktig roll . På sätt och vis återspeglar den årliga produktionen av smide, andelen formsmide av den totala produktionen av smide, liksom storleken och ägandet av smidesutrustning, i viss mån den industriella nivån i ett land.