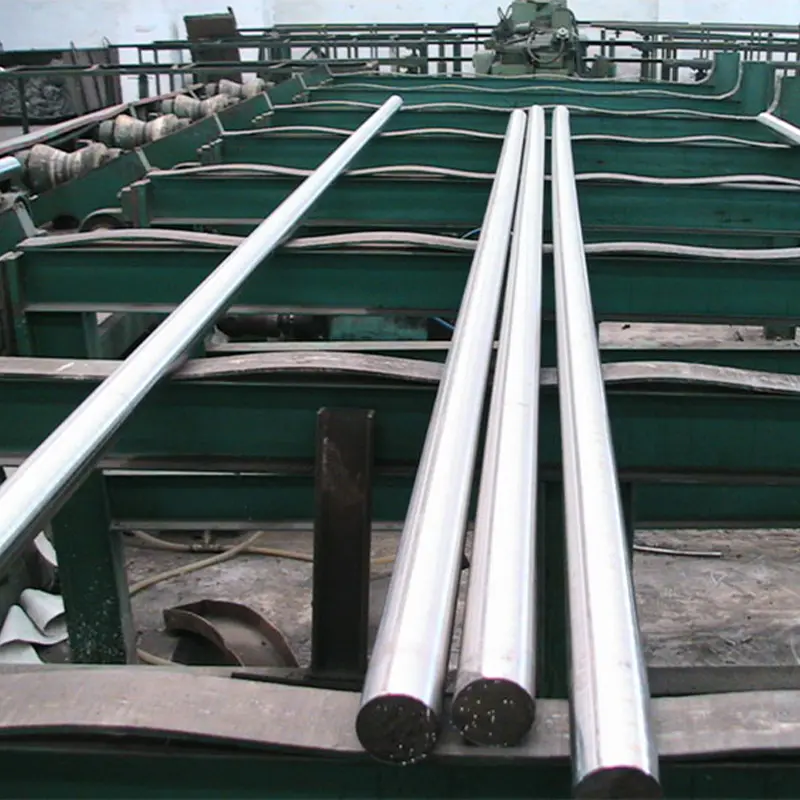

Bearbetbarheten av smidda legeringsrundstänger kan variera beroende på den specifika legeringssammansättningen och värmebehandlingen. Smidda legerade rundstänger kan ha olika bearbetningsegenskaper jämfört med andra material som rostfritt stål eller kolstål. Här är några faktorer att ta hänsyn till:

Bearbetbarheten hos smidda legeringsrundstänger påverkas djupt av legeringssammansättningen. Legeringselement som krom, molybden och nickel kan avsevärt påverka bearbetbarheten. Till exempel förbättrar krom korrosionsbeständigheten och härdbarheten men kan öka verktygsslitaget om det finns i höga koncentrationer. Molybden förbättrar styrka och härdbarhet, främjar spånbrytning och minskar verktygsslitage under bearbetning. Nickel förbättrar seghet och motståndskraft mot korrosion men kan bidra till arbetshärdning och utmaningar vid spånbildning. Omvänt kan element som titan eller vanadin förbättra styrkan och slitstyrkan men kan utgöra utmaningar på grund av deras tendens att hårdna under bearbetning, vilket kräver specialiserade verktyg och strategier.

Smidda legeringsrundstänger uppvisar vanligtvis hög hårdhet och en raffinerad mikrostruktur på grund av smidesprocessen. Medan hög hårdhet förbättrar mekaniska egenskaper såsom styrka och slitstyrka, kan det också innebära utmaningar under bearbetning. Materialets hårdhet påverkar spånbildning, verktygsslitage och ytfinish. Mikrostrukturen, som påverkas av faktorer som smidestemperatur och kylhastighet, påverkar bearbetbarheten genom att påverka fördelningen av legeringselement och faser i materialet.

Värmebehandlingsregimen som används under tillverkningen påverkar avsevärt bearbetbarheten av smidda legeringsrundstänger. Värmebehandlingar som glödgning, härdning och härdning används för att optimera mekaniska egenskaper samtidigt som bearbetbarheten balanseras. Glödgning mjukar upp materialet, minskar hårdhet och inre spänningar, vilket förbättrar bearbetbarheten. Omvänt kan felaktig värmebehandling resultera i oönskade mikrostrukturella förändringar, såsom kvarhållen austenit- eller karbidutfällning, vilket leder till ökat verktygsslitage och ytjämnhet under bearbetning.

Effektiv spånkontroll är avgörande för att bibehålla processstabilitet och ytfinish i bearbetningsoperationer. Korrekt spånkontrollstrategier, som att använda spånbrytare, kontrollera spåntjockleken och optimera kylvätsketillförseln, är avgörande för att förhindra spånrelaterade problem som uppbyggd kantbildning, dålig ytfinish och verktygsbrott. Att välja lämplig skärverktygsgeometri, spånvinkel och skärvätska kan hjälpa till att optimera spånbildning och evakuering, vilket förbättrar bearbetbarheten och produktiviteten.

Att säkerställa arbetsstyckets stabilitet är avgörande för att uppnå dimensionsnoggrannhet, ytfinish och verktygslivslängd vid bearbetningsoperationer. Rigorösa fixtur-, fastspännings- och stödsystem används för att minimera arbetsstyckets avböjning, vibrationer och tjatter under bearbetning. Dämpningstekniker, såsom vibrationsdämpare och avstämda massdämpare, kan användas för att reducera resonans och förbättra bearbetningsstabiliteten, särskilt när det handlar om runda stänger med stor diameter eller tunnväggiga komponenter.

Effektiv smörjning och kylvätskehantering är avgörande för att minska friktionen, avleda värme och förlänga verktygets livslängd under bearbetning. Korrekt val och applicering av skärvätskor, smörjmedel och kylvätskesystem hjälper till att minimera värmeutveckling, verktygsslitage och ytjämnhet samtidigt som spånevakueringen och ytfinishen förbättras. Avancerad kylvätsketeknik, såsom högtryckssystem för kylvätsketillförsel och smörjning med minimal kvantitet (MQL), erbjuder förbättrade kylnings- och smörjningsmöjligheter, vilket ytterligare förbättrar bearbetbarheten och produktiviteten.